项目背景

随着制造业的快速发展,提高生产效率、降低人力成本、确保产品质量已成为企业竞争的关键。本项目针对一家模具制造企业的CNC加工环节,引入富唯智能复合机器人自动上下料系统,以优化生产流程,提升生产效率。

项目难点

1、多环节协同:项目涉及抓料、加工、检测、清洗等多个环节,各环节之间需要高效协同,确保生产流程的顺畅。

2、高精度定位:由于产品规格和重量的限制,要求复合机器人能够精确抓取和放置物料,确保生产过程中的稳定性和安全性。

3、环境适应性:车间环境光线稳定但地面可能存在铁屑,需要确保复合机器人在这样的环境中能够稳定运行。

4、系统集成:不同设备和系统之间的信息交互和协同工作是项目成功的关键。

解决方案

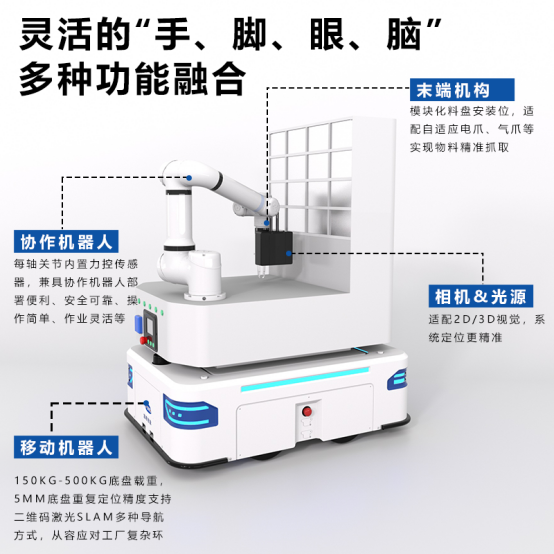

1、复合AGV机械手:选用具备高精度定位、稳定抓取能力的复合AGV机械手,确保物料在抓取和放置过程中的稳定性和安全性。机械手配备定位视觉相机和扫码相机,实现快速定位和物料信息录入。

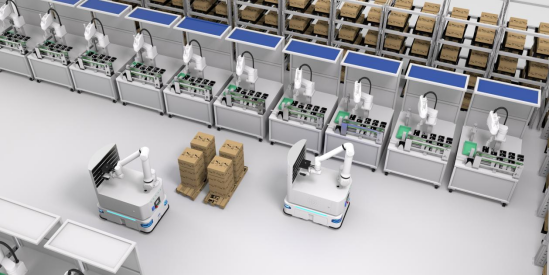

2、智能导航与避障:通过先进的导航和避障技术,确保复合AGV在车间内能够自主导航、避开障碍物,实现高效运输。

3、信息交互与协同:建立统一的信息交互平台,实现不同设备和系统之间的信息共享和协同工作。通过系统发出的任务信号,实现复合AGV与CNC机床、检测设备、清洗机等设备的无缝对接。

4、环境适应性优化:针对车间环境的特点,对复合AGV进行环境适应性优化,如加强防尘、防铁屑等措施,确保其在恶劣环境中的稳定运行。

核心价值

1、提高生产效率:通过自动化上下料系统,减少了人工操作,提高了生产效率。富唯智能复合AGV能够快速、准确地完成物料抓取和放置任务,缩短了生产周期。

2、降低人力成本:自动化上下料系统降低了对人工的依赖,减少了人力成本。同时,降低了工人的劳动强度,提高了员工的工作满意度。

3、确保产品质量:复合AGV的高精度定位和稳定抓取能力确保了物料在生产过程中的稳定性和安全性,从而提高了产品质量。

4、灵活性与可扩展性:该解决方案具有高度的灵活性和可扩展性,可以根据生产需求进行快速调整和扩展。例如,可以通过增加复合AGV的数量来扩大生产能力。

通过引入富唯智能复合机器人自动上下料系统,优化了生产流程,提高了生产效率和产品质量,降低了人力成本,为模具制造企业带来了显著的经济效益和市场竞争力。