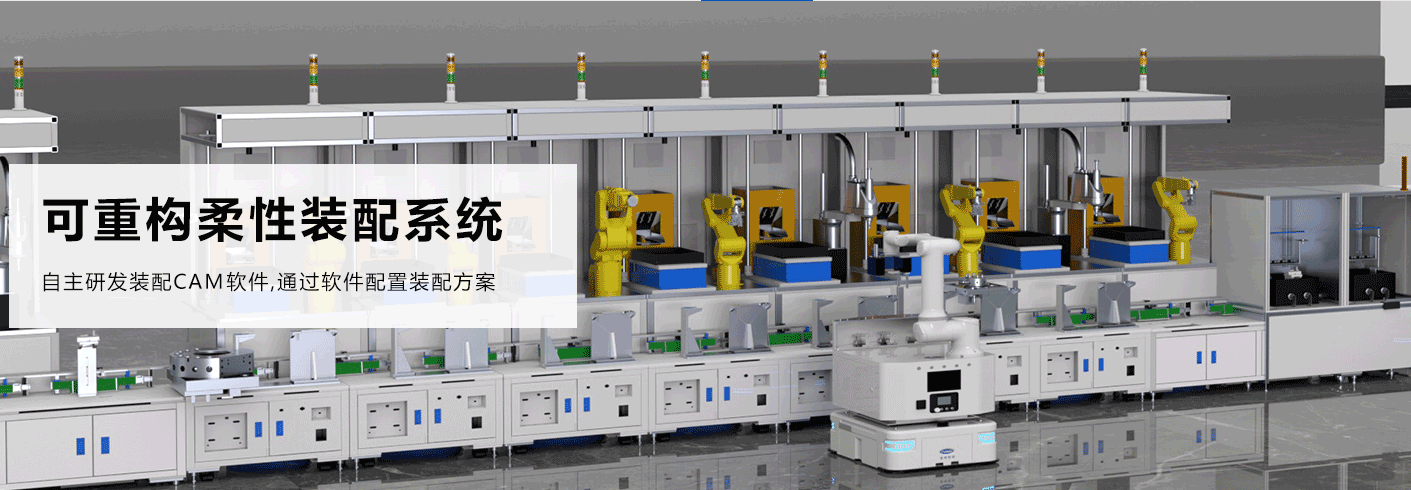

可重构柔性装配产线是为了适应多品种、变批量的生产任务,能够通过对自身的硬件模块和软件系统快速调整、重新配置,从而高效完成不同产品装配任务的生产线。它结合了可重构制造系统和柔性制造系统的优势。

富唯可重构柔性装配产线的技术亮点与优势如下:

技术亮点:

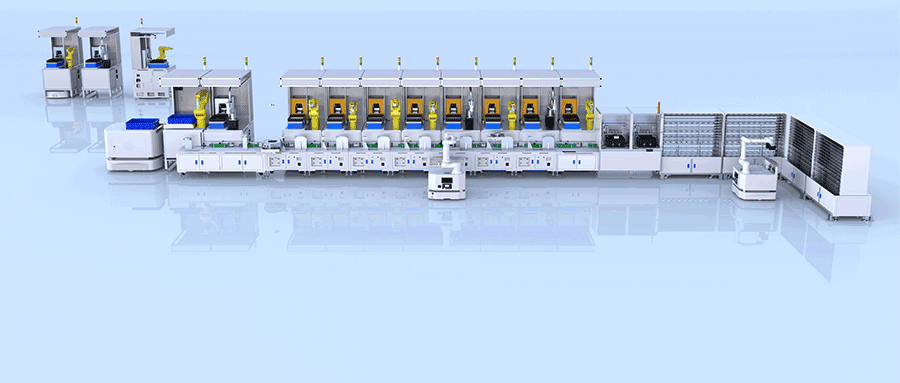

一、硬件模块化与可重构性

1.模块化设计

产线由多个具备独立功能且标准化的硬件模块构成。这些模块依据不同产品装配需求灵活组合,如机械手臂、输送、夹具等模块可按需选用。各模块间统一的接口标准,确保了快速连接与便捷更换,为产线的灵活配置奠定基础。

2.结构可重构性

硬件模块的结构能依据生产需求动态调整与配置。针对不同尺寸、形状、重量的产品,装配单元的布局与结构可相应改变,以此增强产线对多样化装配任务的适应性。

二、软件可重构性

1.可重编程的控制系统

软件控制系统具有强大的可重编程能力,能依据产品装配工艺和流程的变化,迅速修改和调整控制程序。当产品装配顺序、动作要求、工艺参数改变时,软件重编程可使产线快速适应新生产要求,大幅缩短调整时间。

2.装配语言的应用

拥有专门面向装配产线的装配语言,可将复杂装配工艺转化为易理解和执行的程序,类似数控程序,便于操作人员编程与调试。借助装配语言,实现对产线的精确控制和高效运行,提升装配精度与效率。

三、智能化技术的融合

1.智能感知与识别

配备先进传感器和视觉系统,可实时感知和识别产品的特征、位置、姿态等信息。例如,视觉系统能精准定位产品零部件,为机器人装配操作提供准确信息,提高装配精度和速度。

2.智能决策与调度

运用人工智能和智能算法,实现生产过程的智能决策与调度。系统依据订单、生产进度、设备状态等信息自动优化生产计划和调度方案,合理分配资源,提高产线运行效率和生产效益。

优势

1.高度的灵活性:能够快速适应产品的变化和市场需求的波动。无论是产品的款式、型号、规格的改变,还是生产批量的调整,产线都可以通过硬件和软件的重构,迅速实现生产的转换,避免了传统生产线因产品变更而需要进行大规模设备改造和调试的问题,大大提高了企业的生产灵活性和市场响应速度。

2.高效的生产能力:通过自动化技术和智能化管理,实现了生产过程的自动化和精细化,减少了人工干预和操作误差,提高了生产效率和产品质量。同时,智能调度和优化算法的应用,能够充分发挥产线的生产能力,提高设备的利用率,降低生产成本。

3.良好的可扩展性:随着企业生产规模的扩大或产品种类的增加,产线可以方便地增加新的硬件模块和功能组件,扩展产线的生产能力和功能。这种可扩展性使得企业可以根据自身的发展需求,逐步升级和完善产线,提高企业的投资回报率。

4.资源的高效利用:模块化的设计和可重构的特点,使得产线在生产不同产品时,可以充分利用现有的设备和资源,减少设备的闲置和浪费。同时,智能化的管理系统可以对生产资源进行实时监控和优化配置,提高资源的利用效率,降低企业的运营成本。

5.推动企业智能化转型:可重构柔性装配产线是智能制造的重要体现,它的应用可以帮助企业实现生产过程的数字化、网络化和智能化,提高企业的生产管理水平和核心竞争力。通过与企业的其他信息系统进行集成,实现信息的实时共享和协同工作,为企业的智能化转型提供有力支持。

可重构柔性装配产线在多领域表现出色。例如,汽车行业,可实现混线生产和精准装配,提高效率满足市场需求;电子行业,保障电子产品组装和电路板制造的质量与效率;航空航天领域,使高精度作业更高效,降劳动强度和风险;电气行业的 5G 智能柔性装配线能控制成本;机械制造行业提升装配精准度和效率;医疗器械行业确保产品质量和可靠性,推动行业发展。

可重构柔性装配产线未来呈多向发展趋势。智能化上,其智能感知更精准,借 AI 和机器学习助力决策,设备自主与协作能力增强。与数字孪生深度融合,虚拟模拟可优化重构过程,降成本提稳定性。模块标准化通用化提升,方便组合与更换。向绿色环保发展,节能降耗、减少污染。和工业互联网紧密结合,融入智能制造生态,增强协同灵活性。应用领域拓展至新能源、生物医药等。同时,人机协作更紧密,人类与智能设备共同完成装配,提高效率。