后减震器作为汽车的重要部件,其组装过程需要高度的精确性和稳定性。传统的组装方式往往依赖于人工操作,这不仅效率低下,而且容易受到人为因素的影响,导致组装质量不稳定。而复合机器人的引入,则彻底改变了这一现状。

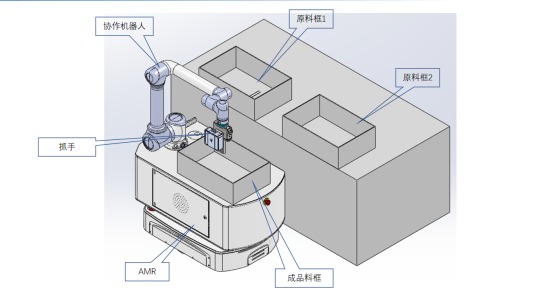

复合机器人结合了移动和操作两大功能,能够在复杂的生产环境中自由移动,并执行各种精细的组装任务。通过先进的视觉系统和传感器技术,复合机器人能够准确识别后减震器的各个零部件,并精确控制机械臂进行抓取和放置。这种高精度的操作能力,确保了每个零部件都能按照设计要求进行组装,大大提高了组装的精确性和稳定性。

此外,复合机器人还具备强大的编程和学习能力。通过预先设定的程序,机器人能够自主完成整个组装流程,无需人工干预。同时,机器人还能够根据实际生产情况进行自我调整和优化,不断提高组装效率和质量。这种智能化的特点,使得复合机器人在应对复杂多变的组装任务时,表现出色。

除了提高组装效率和精确性外,复合机器人还能够降低生产成本和人工风险。由于机器人能够替代人工进行重复、繁琐的组装操作,因此可以大幅减少人工成本。同时,机器人操作的一致性和稳定性,也降低了因人为因素导致的生产误差和不良品率。此外,机器人还能够在恶劣的工作环境中进行长时间作业,进一步提高了生产的可靠性和稳定性。

富唯智能复合机器人在后减震器组装中的优势体现在哪些方面?

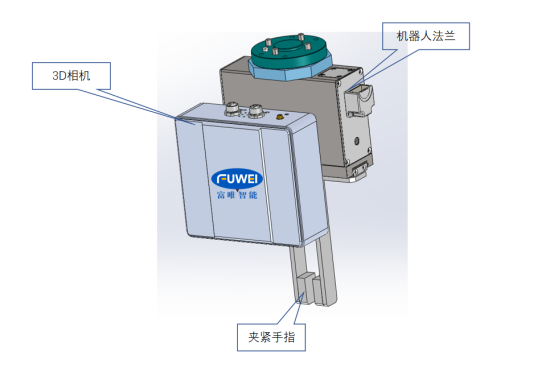

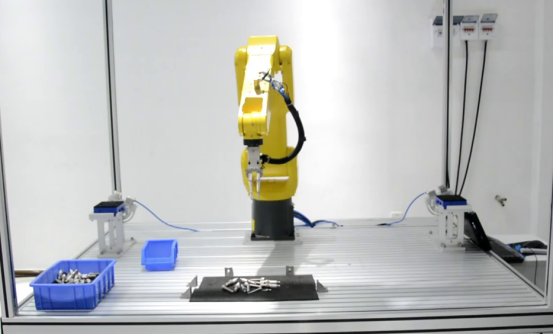

1、自动化抓取与放置:复合机器人具备高度灵活的机械臂和精确的抓取装置,能够自动识别并准确抓取后减震器的各个零部件。通过先进的视觉系统和传感器技术,机器人能够实时获取零部件的位置和姿态信息,实现高精度的抓取和放置操作。

2、高精度组装:在后减震器组装过程中,对零部件的组装精度有着严格的要求。复合机器人通过高精度的控制系统和运动轨迹规划,能够确保每个零部件都按照设计要求进行组装,实现后减震器的高精度制造。

3、质量检测与反馈:复合机器人不仅负责组装,还能够对组装后的后减震器进行质量检测。通过集成多种传感器和检测设备,机器人能够检测后减震器的各项性能指标,如阻尼性能、稳定性等,确保产品符合质量标准。同时,机器人还能够将检测结果实时反馈给控制系统,实现组装过程的不断优化。

4、高效协同作业:在后减震器组装过程中,复合机器人能够与其他自动化设备实现高效协同作业。通过无线通信和协同控制技术,机器人能够与其他设备共享信息、协调动作,实现组装流程的自动化和智能化。

复合机器人通过自动化抓取与放置、高精度组装、质量检测与反馈以及高效协同作业等方式,革新了后减震器的组装流程。这不仅提高了组装效率和产品质量,还降低了人工成本和操作风险,为后减震器制造行业的升级转型提供了有力支持。