在工业自动化浪潮中,机器人上下料已成为制造业降本增效的核心突破口。从传统人工搬运到智能化无人操作,机器人正以高精度、高稳定性的特性,重塑生产流程。本文将解析机器人上下料的技术优势、应用场景,并探讨富唯智能如何通过创新解决方案助力企业实现高效生产。

一、传统人工上下料的三大痛点

传统制造业依赖人工完成物料搬运、机床上下料等环节,面临多重挑战:

1. 效率低下:人工操作速度慢,易受疲劳影响,尤其在三班倒模式下,产能波动大;

2. 成本高昂:人力成本持续攀升,且需承担工伤、培训等隐性支出;

3. 精度不足:人工定位误差大,影响产品一致性,尤其在精密加工领域。

某机械加工厂数据显示,人工上下料占生产周期的 40%,且废品率高达 5%。而机器人上下料可将效率提升 60%,废品率降至 0.5% 以下,成为破解痛点的关键。

二、机器人上下料:高效、精准、安全的代名词

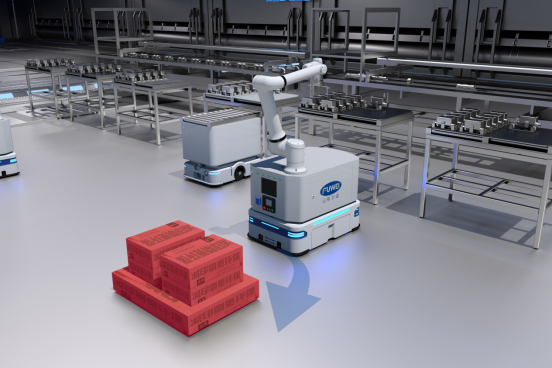

机器人上下料通过自动化技术实现全流程无人化操作,其核心优势包括:

1. 高精度定位:搭载视觉识别与力控传感器,重复定位精度达 ±0.05mm,确保物料精准抓取与放置;

2. 多场景适配:支持机床、冲压线、生产线等多类型设备,适应不同尺寸、重量的物料;

3. 智能协作:与 MES/WMS 系统无缝对接,实时获取任务指令,动态调整作业路径;

4. 安全防护:3D 视觉避障 + 急停系统,保障人机协同安全,避免事故风险。

富唯智能机器人上下料系统已成功应用于汽车零部件、3C 电子、新能源等领域,单台设备年运行超 8000 小时,节省人力成本 70% 以上。

三、机器人上下料的典型应用场景

1.机床上下料:

针对 CNC 加工中心、车床等设备,机器人自动完成毛坯件装载与成品件卸载,支持 24 小时连续作业。某汽车齿轮厂引入富唯智能系统后,单台机床产量提升 3 倍,夜班人力减少 5 人。

2.冲压线自动化:

在冲压车间,机器人通过高速同步技术与压力机联动,实现板材的精准送料与取件,降低人工干预风险。某家电企业应用后,冲压线节拍缩短至 6 秒 / 次,效率提升 45%。

3.产线分拣与码垛:

结合 AI 视觉识别,机器人可快速分拣不同规格物料,并按规则码垛,适用于食品、医药等行业。某电商仓储使用富唯智能分拣机器人后,分拣准确率达 99.99%,效率提升 3 倍。

四、富唯智能:机器人上下料的技术引领者

作为行业领先的智能装备制造商,富唯智能在机器人上下料领域具备显著优势:

1.全栈自研技术:

自主研发机器人控制器、运动算法及视觉系统,实现从硬件到软件的深度优化,确保设备稳定性与扩展性.

2. 模块化设计:

提供负载 5kg 至 1000kg 的多系列机器人,支持定制化末端执行器(如吸盘、夹爪),适配复杂工况。

3.场景化解决方案:

汽车行业:开发曲轴、变速箱壳体专用上下料系统,支持多工位协同;

新能源领域:针对电池极片设计真空吸附 + 防碰撞技术,保障 fragile 物料安全;

重工行业:重载机器人实现吨级物料搬运,精度达 ±1mm。

4.无忧服务体系:

提供 “方案设计 - 安装调试 - 远程运维” 全周期服务,通过 AI 预测性维护降低设备故障率 80%。

选择富唯智能,开启机器人上下料新时代

机器人上下料不仅是设备升级,更是生产模式的革新。富唯智能凭借技术创新与场景深耕,为企业提供高性价比的智能化解决方案,助力实现 “减员、增效、提质、安全” 的多重目标。

立即联系富唯智能,获取专属机器人上下料方案,让您的生产线快人一步!