“机器人上下料堪比人工上下料各自的优缺点有哪些?”这一问题的背后,是制造业企业面对智能化转型时的核心关切。传统人工上下料依赖经验与体力,而机器人技术则以精准、稳定、高效为标签。富唯智能深耕工业自动化领域,其机器人上下料系统通过技术创新与场景适配,不仅弥补了人工模式的短板,更以显著优势推动企业实现降本增效与智能化升级。

一、效率与稳定性:24小时无休VS人工疲劳瓶颈

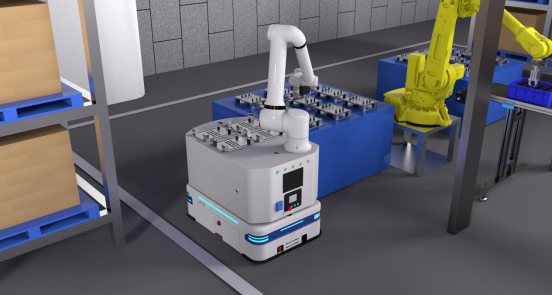

在效率维度上,“机器人上下料堪比人工上下料各自的优缺点有哪些?”的答案显而易见:人工上下料受制于生理极限,单班作业效率随工作时长逐步衰减,且存在换班衔接误差。而富唯智能机器人上下料系统搭载自研FMS智能调度系统,支持7×24小时连续运行,单件抓取节拍低至6秒,日均处理量超2000件,效率较人工提升40%以上。

以某压缩机曲轴轴套装配场景为例,人工操作受疲劳影响,良品率波动在95%-98%之间,而富唯系统通过3D视觉引导与碰撞检测算法,抓取成功率达99.9%,且节拍稳定性误差小于0.5秒,彻底消除效率波动。

二、精度与柔性:毫米级精准VS人工操作误差

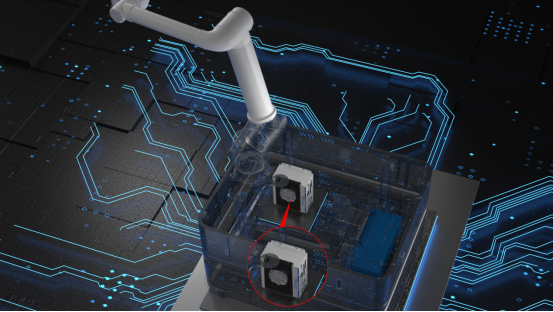

人工上下料的精度依赖工人经验,面对复杂工件(如曲面金属管、精密电子元件)时,易因视觉疲劳或操作失误导致误差,返工率高达5%-8%。富唯智能机器人上下料系统采用高精度3D视觉定位技术,定位精度达±0.2mm,结合多模态抓取算法,可自适应处理无序堆放的异形工件,良品率稳定在99.8%以上。

例如,在亚克力板CNC加工场景中,人工上下料易因对位偏差导致材料报废,而富唯系统通过实时路径修正与力控技术,实现±0.1mm的重复定位精度,年减少材料浪费超30万元。

三、成本与安全:长期回报VS隐性风险

“机器人上下料堪比人工上下料各自的优缺点有哪些?”在成本维度上,人工模式需持续支付薪资、培训、保险等费用,且面临工伤风险。富唯智能机器人上下料系统初期投入约10万-50万元(仅为国外同类产品50%),但可替代3-5名工人,投资回收期短至12个月。

安全方面,人工操作易因疏忽引发事故,而富唯系统配备激光防撞、紧急制动、声光报警三重防护,支持人机协同作业,故障率低于0.1%。某金属加工企业引入系统后,工伤事故率下降90%,年节省安全成本超20万元。

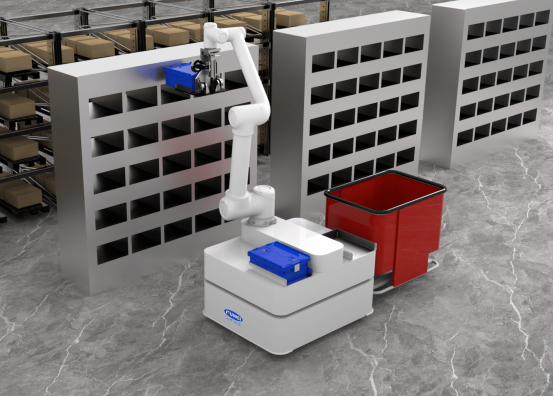

四、柔性生产与快速响应:一键换型VS人工调岗

传统人工模式下,产线换型需重新培训工人,耗时长达数天,且易因操作习惯差异影响效率。富唯智能机器人上下料系统采用模块化设计,支持夹具、末端执行器快速更换,换型时间缩短60%。例如,在汽车零部件产线中,系统可一键切换抓取发动机缸体与变速箱壳体,适配多品种、小批量柔性生产需求。

此外,系统通过AI-ICDP控制平台与MES/ERP无缝对接,实时响应订单变化,生产调度效率提升30%,助力企业抢占市场先机。

五、富唯智能的差异化优势:技术赋能全场景

针对“机器人上下料堪比人工上下料各自的优缺点有哪些?”的终极之问,富唯智能以三大核心突破给出答案:

1.自研3D视觉算法:攻克复杂工件识别难题,适配金属反光、透明材质等极端场景;

2.高柔性复合机器人:支持“抓取+搬运+装配”一体化操作,扩展性远超传统单机;

“机器人上下料堪比人工上下料各自的优缺点有哪些?”的本质,是企业对效率、成本与风险的综合考量。富唯智能通过技术革新,将机器人上下料的优势最大化——以更低的成本、更高的精度、更灵活的响应能力,助力企业突破人工模式的天花板。选择富唯,不仅是选择一套设备,更是选择一条通向智能制造的高效路径。