在当今制造业中,CNC 加工行业以其高效、精密的加工能力成为 3C、汽车等众多行业发展的关键支撑。尤其是在铝板加工领域,CNC 机床发挥着至关重要的作用。然而,传统的 CNC 上下料方式却成为了制约整个生产流程的瓶颈。

CNC 加工行业本应凭借其高度信息化、自动化的机床配套工序和设备大放异彩,但传统的上下料方式却拖了后腿。这种繁琐且耗时的人工上下料模式与整个行业的发展趋势形成了鲜明的反差。

从人力成本角度来看,传统的人工上下料需要大量的人力投入。在竞争激烈的市场环境下,人力成本的不断攀升给企业带来了沉重的负担。而且,人不是机器,长时间的工作会导致疲劳,这进一步影响了操作的精度。人工操作的不稳定性使得生产效率低下,成为了生产线上的一大难题。

更重要的是,安全问题不容忽视。CNC 机床在操作过程中与人工交互存在着诸多安全风险,这些潜在的危险增加了生产事故发生的可能性,给企业的安全生产带来了巨大挑战。此外,由于人工操作难以保证稳定的加工精度,产品质量也受到了影响,这对于追求高质量产品的企业来说是无法接受的。同时,传统生产模式的灵活性差,在面对市场需求快速变化时,调整生产排程困难重重,企业很难快速响应市场变化,满足客户需求。

富唯智能解决方案

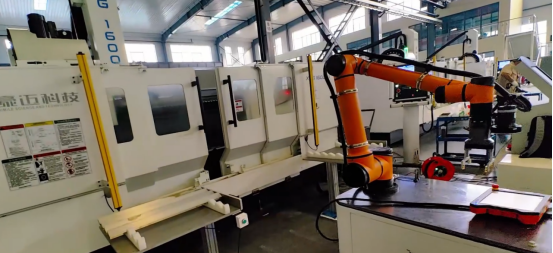

富唯智能针对这一现状,提出了极具创新性的解决方案 —— 采用两台 AMR 复合机器人来优化铝板 CNC 上下料流程。

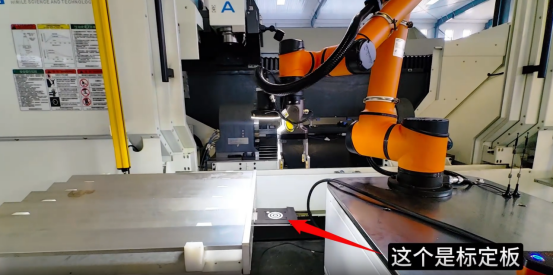

整个工作台的设计独具匠心,被巧妙地划分为生料区和熟料区。这种分区设置确保了生产过程的有序性,生料区内的产品能够按照生产阶段有条不紊地转移到熟料区。当生料区托盘剩余时,高效的顶升机构会迅速将这些托盘送至熟料区,为下一轮生产做好充分准备。这一设计就像是为生产流程搭建了一条顺畅的 “传送带”,保障了物料的持续供应。

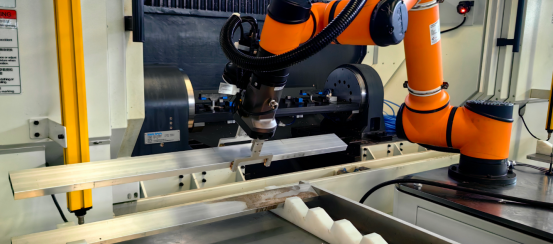

在机器人的设计上,富唯智能也下足了功夫。机械手末端设计负载能力达到 8kg,这一强大的负载能力保证了机器人在抓取和搬运铝板过程中的操作稳定性,就如同拥有了一双有力且稳定的 “大手”。而 AMR 小车的最大速度达到 1.2m/s,极大地提升了工作效率,使物料的运输更加迅速,减少了生产过程中的等待时间。此外,AMR 复合机器人还具备约 7.5 小时的综合续航能力,这就像给机器人注入了持久的 “能量”,确保它能够长时间稳定运行,满足企业持续生产的需求,不会因为电量不足而中断生产。

方案优势

富唯智能的 AMR 复合机器人铝板 CNC 上下料方案具有显著的优势。

首先,在精度方面表现卓越,复合机器人 AMR 实现抓取误差、放置误差小于 ±1mm。这一高精度的操作确保了铝板在上下料过程中的准确性,为后续的 CNC 加工提供了精准的物料放置,有力地保障了产品质量。

其次,在安全性能上,复合机器人 AMR 在会车时能够实现自动让行,当遇到行人或障碍物时会自动停止。这种智能的避障和让行功能,就像给机器人安装了 “眼睛” 和 “大脑”,使它们在复杂的生产环境中能够安全地运行,大大降低了事故发生的可能性,为企业创造了一个安全的生产环境。

再者,复合机器人 AMR 能够实现与 CNC 设备的完美对接,甚至可以控制上下料时仓门的自动开关。这一功能实现了整个生产流程的自动化衔接,减少了人工干预,进一步提高了生产效率,同时也避免了因人工操作不当可能导致的设备损坏等问题。

此外,复合机器人 AMR 的综合抓取放置成功率高达 >99%,这一高成功率保证了生产过程的连续性和稳定性,减少了因操作失误而导致的生产中断,为企业的高效生产提供了有力支持。

核心价值凸显

富唯智能的 AMR 复合机器人铝板 CNC 上下料方案所展现出的核心价值是多方面的。通过高精度导航和协作机械臂的完美结合,它实现了铝板 CNC 加工过程中上下料的自动化。这种自动化模式不仅显著提高了生产效率,让企业在单位时间内能够生产更多的产品,而且大大降低了人力成本,减轻了企业的负担。

更重要的是,它从根本上确保了生产过程中的安全性,减少了事故风险,同时保证了产品质量的稳定性和可靠性。这一方案为企业带来的不仅仅是生产流程的优化,更是一场智能化、高效化的生产变革。它充分展示了富唯智能在自动化领域的领先实力和创新精神,为 CNC 加工行业乃至整个制造业提供了一个成功的范例,引领着行业向着更加智能化、自动化的方向发展。