复合机器人作为一种高度集成化、智能化的设备,在磁钢生产领域,复合机器人的应用同样具有广阔的前景。目前,许多磁钢生产企业仍采用传统的人工上下料方式,这种方式不仅效率低下,而且容易受到人为因素的影响,导致产品质量不稳定。同时,随着市场竞争的加剧,企业对生产效率和质量的要求也越来越高,传统的生产方式已难以满足市场需求。客户是一家智能制造行业,希望通过富唯智能可以将旧机器人改造成为复合机器人从而进行磁钢上下料。

传统磁钢上下料痛点:

1、人工操作依赖度高:传统上下料过程往往依赖大量的人工操作,包括磁钢的搬运、定位、放置等。这不仅增加了劳动力成本,还容易受到人为因素的影响,导致操作精度和效率不稳定。

2、操作安全性问题:磁钢具有较强的磁性,人工操作时若不小心可能会引发夹手、撞击等安全事故,对操作人员的安全构成威胁。

3、生产效率低下:由于依赖人工操作,上下料的速度和效率受到限制,难以满足大规模、高效率的生产需求。

4、质量控制不稳定:人工操作可能导致磁钢的定位不准确、放置不平稳等问题,从而影响后续加工或装配的质量。

5、工作环境问题:磁钢上下料过程中可能会产生粉尘、噪音等环境污染,对工作环境和操作人员的健康造成一定影响

客户需求

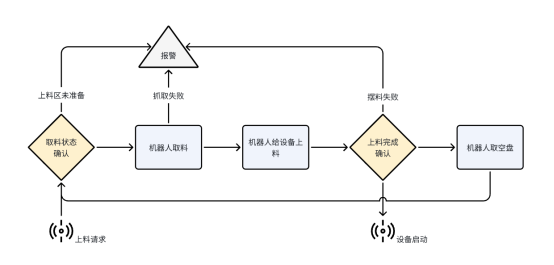

复合机器人完成两种产品的上料与下料

1、节拍要求:约80s完成两垛产品的上料

2、精度:如图所示(有导向)

产品尺寸:310*210*10(不含磁钢)

改造方案

一、复合机器人

1、更换电机:

选择与机器人结构相匹配的高性能电机,确保输出扭矩和速度满足抓取和移动磁钢的需求。

电机应具备较高的可靠性和耐用性,以适应长时间、高强度的工作环境。

2、更换伺服控制器:

选用具有高精度控制算法的伺服控制器,实现对电机运动的精确控制。

伺服控制器应具备快速响应和稳定性能,确保机器人在执行复杂动作时的准确性和稳定性。

3、雷达导航:

配备高精度雷达传感器,实现机器人的自主导航和定位。

通过雷达扫描周围环境,构建环境地图,实现路径规划和避障功能。

4、灯带:

在机器人关键部位安装LED灯带,提高机器人的可视性和辨识度。

灯带应具备足够的亮度和均匀性,确保在不同光照条件下都能有效照亮工作环境。

5、喇叭:

安装警报喇叭,用于在紧急情况下发出警报声音。

同时,喇叭可用于语音提示,方便操作人员与机器人进行交互。

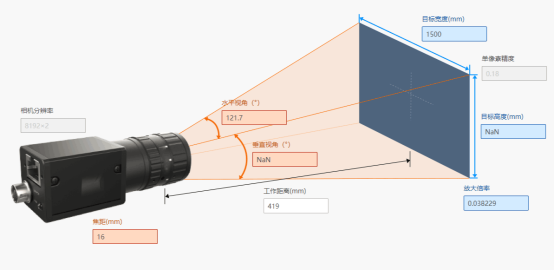

6、抓手(带相机及其它传感器):

设计定制专用抓手,确保能够稳定、准确地抓取磁钢。

在抓手上集成高清相机和力觉、触觉等传感器,实现对磁钢的精确识别和抓取力度控制。

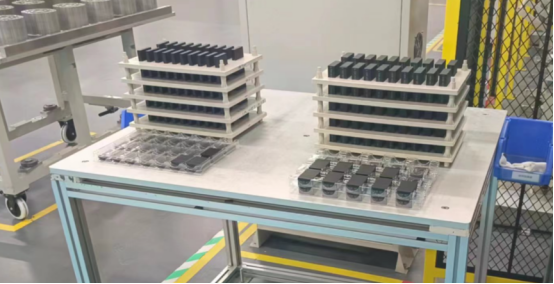

二、上料区

1、定位导向槽:

设计定位导向槽,用于引导磁钢进入指定位置,方便机器人进行抓取。

导向槽应具备足够的精度和稳定性,确保磁钢能够准确放置在预设位置。

2、桌面定位Mark标:

在上料区桌面上设置明显的定位Mark标,用于机器人识别和定位抓取点。

Mark标应具备清晰、易识别的特点,确保机器人在不同光照条件下都能准确识别。

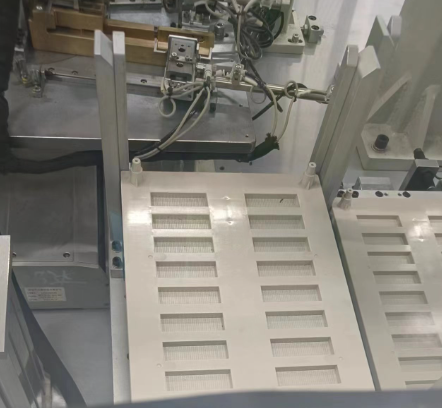

三、下料区

1、设备定位Mark标:

在下料区设备上设置定位Mark标,用于机器人识别和定位放置点。

Mark标的设计应考虑到设备的结构和尺寸,确保机器人能够准确地将磁钢放置在指定位置。

2、电控护板门:

在下料区设置电控护板门,用于保护机器人和操作人员免受意外伤害。

护板门应具备快速响应和自动关闭功能,确保在机器人工作时能够自动关闭,防止人员进入危险区域。

3、电控推拉槽:

设计电控推拉槽,用于将已放置磁钢的设备或托盘推出下料区。

推拉槽应具备平稳、可靠的运动性能,确保在推出过程中不会损坏磁钢或设备。

通过以上改造方案,复合机器人将能够实现对磁钢的自动上下料,提高生产效率和质量稳定性。同时,通过优化上料区和下料区的布局和设备配置,确保机器人在执行任务时能够准确、高效地完成工作。