在当今新能源汽车蓬勃发展的浪潮下,汽车零部件制造业正站在转型升级的关键路口。传统的生产模式在面对现代制造业对高效、精准的严苛要求时,已显得力不从心。而 3D 视觉定位系统的出现,宛如一颗璀璨的科技之星,照亮了汽车零部件制造走向无人化、智能化的道路。

一、核心技术原理与优势

3D 视觉定位系统主要通过线激光和双目成像技术,精准采集工件的三维图像信息,进而实现对工件的准确识别和定位。其具有多方面的显著优势:

· 超高精度:在汽车零部件制造中,细微的尺寸偏差都可能引发严重的质量问题。3D 视觉定位系统能够精确到微米级,确保机器人在抓取和加工工件时的精准度,有效避免因抓取不当或加工误差导致的工件损伤,大幅提升产品的合格率。例如在发动机关键零部件的加工中,系统可以准确识别出几微米的尺寸差异。

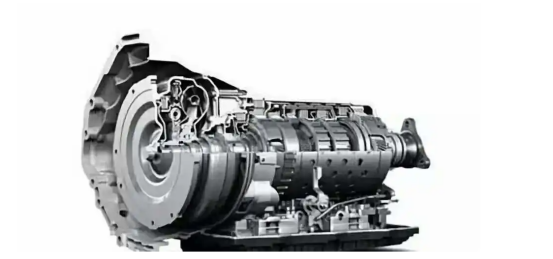

· 超强适应性:汽车零部件形状各异,从复杂的变速器齿轮到异形的车身结构件,传统定位技术往往难以应对。而 3D 视觉定位系统凭借先进的算法和智能识别功能,能够迅速适应各种复杂形状的工件,为多品种零部件的高效生产提供了可能,极大地提高了生产的灵活性与资源利用率。

· 智能决策:该系统不仅能识别和定位工件,还可根据采集到的工件信息,运用内置的智能算法实时调整机器人的抓取策略和力度。比如,对于表面光滑且重量较轻的工件,系统会自动调整机器人的抓取力度,使其轻柔而稳定地抓取,避免工件滑落或变形;对于较重或形状不规则的工件,则会优化抓取姿态,确保机器人在抓取过程中保持平衡和稳定,有效减少了生产过程中的失误和浪费。

二、广泛的应用场景

· 自动化抓取,提升生产效率:在汽车零部件生产线的物料堆或传送带上,3D 视觉定位系统让机器人拥有了 “火眼金睛”,能够快速、精准地定位并抓取工件,然后准确放置到位。这大幅缩短了抓取时间,提升了生产节拍,减少了人工误差,保障了生产线 24 小时不间断运行,从而显著提高了产能与效率。无论是变速箱壳体、排气管还是其他复杂形状的零部件,3D 视觉定位系统都能应对自如,使自动化上料变得更加高效、精准123。

· 质量检测,严守质量生命线:在质量检测环节,3D 视觉定位系统对工件的三维图像进行深度剖析,能够快速、精准地检测出表面缺陷、尺寸偏差、形状变形等问题。例如在检测汽车轮毂时,系统可以迅速发现划痕、气孔及轮辐轮辋配合精度等方面的缺陷,并即刻报警筛选,有效防止不良品流入下一道工序,严守产品质量生命线,为汽车的整体质量与安全提供了有力保障。

· 物流追踪,优化物流管理:3D 视觉定位系统与物流管理系统深度集成,可精准追踪工件在生产各环节的位置、路径与停留时间,助力企业实现可视化的物流管理。企业能够及时察觉物流中的瓶颈与异常,进而优化配送路径与库存策略,提高物流效率、降低成本,确保生产供应链的顺畅运行

成功案例

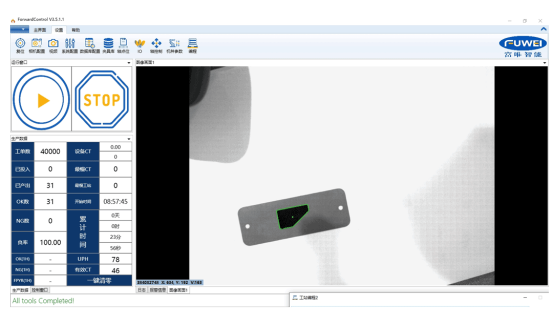

某专业铝合金汽车零部件制造商引入富唯智能的 3D 视觉复合机器人后,成功实现了对变速箱壳体的自动化上料。富唯智能的 3D 视觉定位系统采用线激光及双目成像技术,精准地识别并抓取变速箱壳体,实现了对 AGV 停靠误差的精准纠偏,同时还能根据工件特征进行智能识别,实现了小视野相机识别大尺寸工件的效果,大大提升了产线的柔性化程度,降低了企业的投入成本。

在这个智能化的时代,3D 视觉定位系统无疑是汽车零部件制造企业的 “智慧之眼”。随着技术的不断发展和完善,它将在更多领域发挥重要作用,为汽车零部件制造业带来更多的惊喜和变革,推动整个行业向更高水平的智能化、无人化迈进。