在现代制造业中,CNC 加工技术广泛应用于各类精密零部件的生产。然而,传统的 CNC 上下料方式多依赖人工操作或简单的自动化设备,存在诸多局限性。随着科技的不断进步,复合机器人的出现为 CNC 上下料带来了创新性的解决方案,它集成了多种先进技术与功能,正逐渐成为制造业智能化转型的关键推动力量。

一、什么是复合机器人?

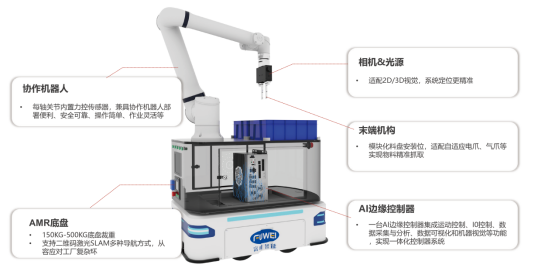

复合机器人通常融合了移动机器人的自主导航与运动能力、工业机器人的高精度操作能力以及智能感知与控制系统。这种集成化设计使其能够在复杂的工业环境中灵活穿梭,并精准地完成各类上下料任务,极大地提高了生产的柔性与自动化程度。

二、某汽车零部件制造企业

项目背景

某大型汽车零部件制造企业拥有多条 CNC 生产线,主要生产发动机缸体、缸盖等关键部件。以往采用人工上下料方式,面临着工人劳动强度大、生产效率难以进一步提升、产品质量受人为因素影响较大等问题。同时,随着订单量的不断增加,企业急需提高产能并降低生产成本,以满足市场竞争的需求。

解决方案

1. 系统配置

该企业引入了一套由移动机器人底盘、六轴工业机器人手臂、视觉识别系统以及智能控制系统组成的复合机器人系统。移动机器人底盘采用激光导航技术,可在车间内自主规划路径,灵活穿梭于不同的 CNC 机床之间;六轴工业机器人手臂具备高精度重复定位能力,能够精准抓取和放置零部件;视觉识别系统用于快速识别待加工零部件的位置与姿态信息,确保机器人抓取的准确性;智能控制系统则负责协调各部分的协同工作,实现整个上下料过程的自动化与智能化。

2. 工作流程

在生产过程中,当 CNC 机床加工完成后,发出下料信号。复合机器人接收到信号后,移动机器人底盘根据预先规划的路径迅速移动至机床旁。此时,视觉识别系统启动,对机床工作台上的已加工零部件进行快速扫描与定位。获取准确位置信息后,工业机器人手臂按照预设程序精准抓取零部件,并放置到移动机器人底盘上的物料架中。随后,复合机器人移动至物料缓存区,将加工好的零部件卸下,并同时抓取待加工的毛坯件。最后,复合机器人再次移动至 CNC 机床旁,将毛坯件准确地放置到机床工作台上,启动机床开始新一轮的加工。

应用效果

1. 生产效率显著提升

采用复合机器人进行 CNC 上下料后,该企业每条生产线的生产效率提高了近 30%。由于机器人能够 24 小时不间断工作,且上下料速度快、动作精准,大大缩短了单个零部件的加工周期,有效提高了设备利用率。

2. 产品质量稳定性增强

复合机器人的高精度操作有效避免了人工操作可能带来的误差与损伤,使得产品的加工精度和质量稳定性得到了显著提升。产品的废品率从原来的 3% 降低至 1% 以内,极大地减少了原材料浪费和质量成本。

3. 人力成本大幅降低

原本每条生产线需要配备多名工人进行上下料操作,引入复合机器人后,每条生产线仅需少量工人进行设备监控与维护,人力成本降低了约 50%。同时,也缓解了企业招工难、用工成本高的问题。