在工业领域中,传统的人工生产线已经不能满足市场的需求,许多的企业将要面临着向自动化转型升级,利用机器人代替人工进行上下料作业,来改善企业的现状,提升企业在市场的竞争力。

上下料机器人一般用于自动化生产线,替代传统的人工完成工件的上料和下料操作,解放人力,提升作业精度以及产品质量和生产效率。

.

. 当企业需要招聘岗位相应人才时,待遇要求相对较高,而且人工需要企业购买五险一金,这使得企业又增加了一定的成本和负担。

. 人工作业时容易产生情绪,影响工作进度和效率,企业和员工产生摩擦时也可能导致劳动纠纷。

. 人工相对不稳定,会有离职等现象,这影响了工作进度和生产效率,新招来的员工需要经过培训周期才能上岗操作,这无疑是增加了企业的用工成本。

. 企业需要考虑员工的吃住,增加了企业的综合运营成本。

. 人工操作可能导致产品质量的不稳定,人会产生疲劳,注意力不集中影响质量和生产进度。

. 岗位员工过多很难管控,容易出现工作流程混乱状况。

. 生产线上的工人可能面临各种安全风险,如机械伤害、化学危害等,缺乏先进的安全设备和措施,使得生产线的安全性得不到充分保障。

. 传统的生产线往往针对特定的产品或生产流程设计,缺乏灵活性,难以适应产品种类的变化或生产需求的快速调整。

. 改变生产线配置和工艺需要较长的时间和较高的成本。

1、提高生产效率

. 机器人可以快速、准确地进行上下料操作,不受疲劳和工作时间限制,从而显著提高了生产效率,机器人上下料系统具有高效率和高稳定性,可以确保生产节拍的一致性,避免因人为因素导致的生产延误。

. 机器人可以取代部分人力工作,降低了对人力资源的依赖,从而减少了人力成本。

. 机器人不需要休息和假期,可以持续不断地进行工作,进一步降低了劳动力成本。

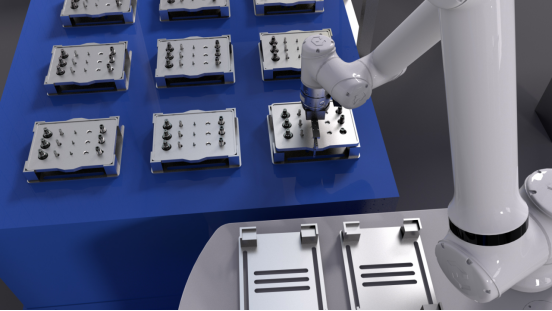

. 机器人上下料的动作可以精准到毫米级别,避免了人为因素导致的误差,从而提高了生产质量,机器人可以自动检测和调整工件的位置和姿态,确保工件在加工过程中的稳定性和准确性。

. 机器人可以在危险的环境下进行工作,避免了人员受伤的风险,从而提高了工厂的安全性,机器人操作可以减少对工人的直接操作需求,降低了工伤事故的发生率。

. 机器人可以根据生产需求随时调整工作任务,提高了工厂的生产灵活性,机器人上下料系统可以适应不同种类和规格的产品生产,通过修改程序和手爪夹具可以快速调整生产工艺。

. 机器人可以24小时连续工作,不受人员休息和工作时间限制,从而确保了生产的连续性,机器人上下料系统可以与生产线上的其他设备无缝对接,实现自动化生产流程的连续性和稳定性。

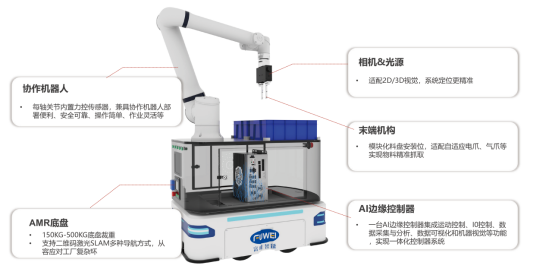

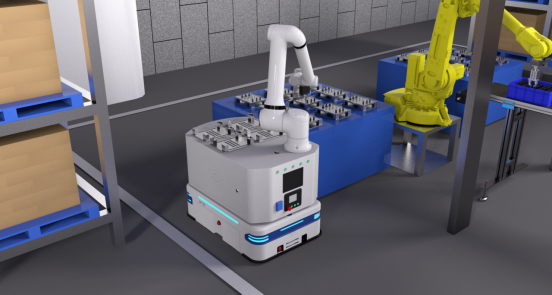

1、复合机器人

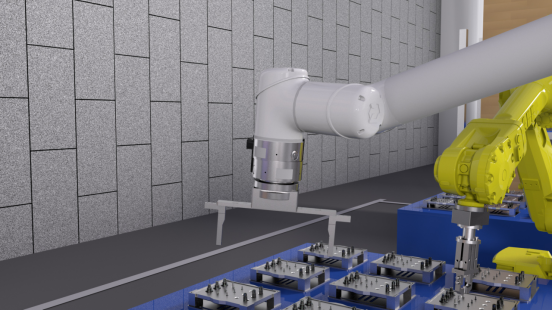

. 复合机器人结合了移动机器人、机械臂、AI边缘控制器、机器视觉和自研算法软件等多种技术组成,经过工程师调试,具有高度的灵活性、精确性和自主性,复合机器人可以帮助产线完成:物料转运与配送、上下料作业、高精度定位与抓取、货物分拣等功能。

. 转运机器人又称搬运机器人结合了富唯自研算法软件、移动底盘、激光雷达SLAM导航、AI边缘控制器组成,经过工程师调试能够帮助产线完成:物料搬运、货物分拣等功能。

如果你的企业也需要向自动化转型升级,对上下料机器人感兴趣,不妨可以交流一下。