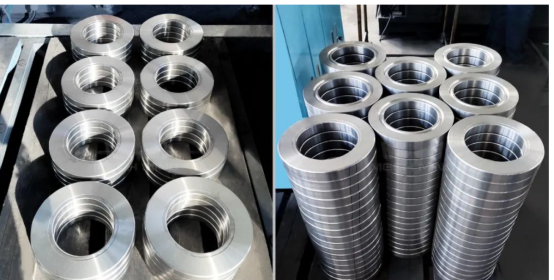

制造业向精密高效发展,对生产自动化与智能化要求渐高。惯性环结构复杂、精度要求高,传统上料方法难以满足。3D视觉技术应运而生,为其提供创新解决方案,大幅提升上料精度,增强生产线灵活性与效率,助力制造业智能化升级。

一、3D 视觉技术原理及在惯性环上料中的应用

3D 视觉技术借助计算机处理分析物体三维空间信息,实现识别、检测、跟踪与测量等操作。应用于惯性环上料时,它捕捉惯性环三维信息,经数据传输,为机器人提供精确抓取位置与姿态,达成精准上料,推动上料流程向智能化自动化转变。

二、成像算法优化:攻克惯性环成像难题

惯性环表面反光与油膜覆盖给成像带来挑战。3D 视觉技术的成像算法运用先进理论与模型,去噪并提取特征,消除反光干扰,穿透油膜,生成精确点云数据,为机器人抓取提供精准依据,保障上料准确性。

三、相机选型适配:确保惯性环精准成像

构建 3D 视觉系统时,相机选型关键。针对惯性环,需高分辨率相机捕捉细节,大视野相机涵盖全貌,大景深相机适应不同距离。如此,3D 视觉系统能精准获取惯性环信息,为机器人抓取定位筑牢基础,保证上料精准高效。

四、系统协同配合:实现惯性环柔性生产

3D 视觉系统与机器人控制系统协同至关重要。视觉系统采集传输惯性环信息,控制系统依此计算最优抓取参数。二者实时交互,使机器人能灵活应对不同惯性环,调整抓取策略,实现柔性生产,提升生产效率,降低成本。

3D 视觉技术通过多方面协同创新,突破传统上料局限,实现惯性环高效精准抓取与智能化上料,为制造业生产升级提供有力支撑,前景广阔。