在 CNC 加工领域摸爬滚打多年,见证了这个行业的诸多变迁与挑战。从最初单纯追求加工精度,到如今在保证精度的前提下,对生产效率和成本控制提出了近乎严苛的要求,整个行业都在不断探索创新之路。而 AMR 复合机器人的出现,无疑给 CNC 加工行业带来了前所未有的变革机遇。

传统的 CNC 加工生产线,人工上下料环节一直是制约生产效率提升的瓶颈。工人需要长时间、高强度地重复搬运物料,不仅容易疲劳出错,而且效率低下。这就导致了即使 CNC 机床本身具备高精度加工能力,但整体生产效率依然难以突破。AMR 复合机器人的应用,彻底改变了这一局面。

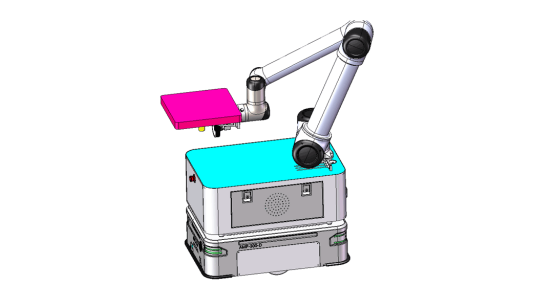

这些智能机器人凭借高精度导航系统,能够在 CNC 加工车间复杂的环境中精准定位,自主穿梭于不同机床之间。其配备的协作机械臂动作灵活且精准,与 CNC 机床的对接堪称完美。在铝板 CNC 加工过程中,AMR 复合机器人可以有条不紊地完成自动化上下料任务。它每次抓取和放置物料的位置误差极小,从而确保了加工精度的稳定性和一致性。以往因为人工操作失误导致的废品率问题得到了有效控制,产品质量大幅提升。

在生产效率方面,机器人不知疲倦的特性展现得淋漓尽致。它可以按照预设程序,快速地完成物料搬运和上下料动作,几乎没有停顿和延误。相比之下,人工操作需要休息、换班,且操作速度难以持续保持高效。有了 AMR 复合机器人,CNC 加工生产线的整体生产效率得到了质的飞跃,订单交付周期大幅缩短,企业在市场竞争中赢得了更多先机。

AMR 复合机器人的智能避障和自动让行功能也为车间安全和生产连续性提供了有力保障。在忙碌的 CNC 加工车间,人员、设备和物料往来频繁,碰撞风险极高。而机器人能够实时感知周围环境,及时避开障碍物和其他运行中的设备,确保自身运行安全的同时,也不会干扰到其他生产环节。其稳定的运行性能和长时间续航能力,使得生产线能够持续稳定运行,减少了因设备故障或能源不足导致的停工时间。

从软件功能来看,AMR 复合机器人的优势同样显著。“开箱即用” 的特性让其能够快速投入使用,最快 15 分钟即可完成现场部署,大大降低了企业的时间成本。系统兼容性高,可以轻松与车间内现有的各种智能化设备,如 2D 相机、3D 相机、不同类型的机器人夹爪以及其他协作机器人、移动 AMR 等实现无缝对接。无论是 I/O 通讯、串口通讯(RS485、RS232)还是网口通讯(TCP/IP、Modbus TCP、profinet、Ethernet 等),都能完美适配,这为企业整合现有资源、构建智能化生产线提供了极大便利。操作简便的 “零” 代码编程方式,让我们这些并非专业编程人员的从业者也能快速构建机器人任务链。通过调度系统,还可以根据生产任务的变化灵活调整机器人的部署数量,实现生产资源的优化配置。

AMR 复合机器人已在汽车、电子、新能源等众多行业的 CNC 加工环节广泛应用,并且取得了显著成效。在我们 CNC 加工行业,它不仅仅是一台冰冷的设备,更是提升企业竞争力、推动行业迈向智能化生产新时代的关键力量。相信随着技术的不断发展,AMR 复合机器人将在 CNC 加工领域发挥更加重要的作用,与我们从业者携手共创更加高效、精准、智能的未来。