行业现状与挑战

随着智能制造技术的快速发展,磁钢生产领域对自动化生产线的需求日益增加。然而,传统的人工上下料方式在生产效率、质量稳定性和安全性方面存在诸多问题:

行业痛点

1. 人工操作依赖度高:传统手工作业导致生产效率低,产品质量波动大。

2. 安全隐患:人工操作过程中易发生夹手、撞击等事故,存在较大安全风险。

3. 工作环境恶劣:磁钢生产环境常伴有噪音、粉尘等,对操作人员健康构成潜在威胁。

4. 难以满足大规模生产需求:手工作业难以满足现代大规模、高效率的生产要求。

客户需求

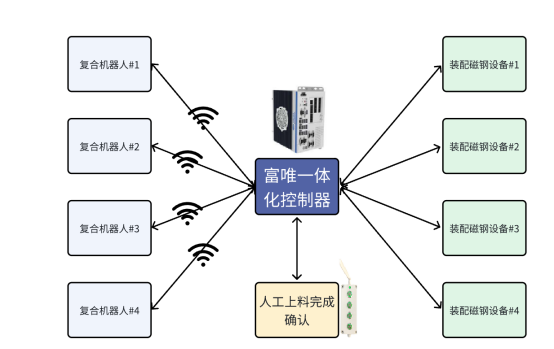

客户希望通过引入富唯智能复合机器人,实现磁钢的自动化上下料,提高生产效率和产品质量稳定性。具体要求包括在80秒内完成两垛产品的上料,并确保高精度操作。

解决方案

针对客户需求,富唯智能提出了一整套复合机器人上下料解决方案:

1. 提升机器人性能和稳定性:更换高性能电机和伺服控制器。

2.增强自主导航和交互性:配备雷达导航、LED灯带和警报喇叭。

3. 定制抓手设计:集成相机和传感器,实现磁钢的精准识别和抓取。

4. 优化作业区域:调整上料区和下料区的布局,确保高效作业。

改造方案详细实施

一、复合机器人改造

1. 选用高性能电机和伺服控制器:确保运动精确性和稳定性。

2. 雷达导航:实现自主定位和路径规划。

3. LED灯带和警报喇叭:提高可视性和交互性。

4. 定制抓手设计:集成相机和传感器,实现磁钢的精准识别和抓取。

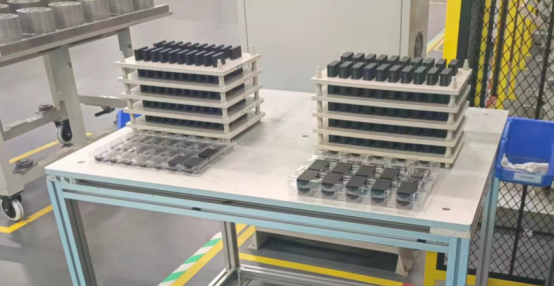

二、上料区优化

1. 设计定位导向槽:引导磁钢进入指定位置。

2. 设置桌面定位Mark标:方便机器人识别和定位抓取点。

三、下料区改造

1. 设置设备定位Mark标:确保机器人准确放置磁钢。

2. 安装电控护板门和电控推拉槽**:保护操作人员免受伤害,实现自动化推出。

四、执行逻辑与流程优化

整个解决方案的执行逻辑基于自动化生产线的流程设计,确保作业流程的连续性和高效性。通过上料请求触发流程,机器人根据上料区的状态进行取料操作。取料和摆料过程中,通过集成在抓手上的相机和传感器进行精准识别和力度控制。一旦磁钢被成功放置,机器人将确认上料完成并继续执行下一个循环。

方案优势

1. 提高生产效率:自动化上下料大幅减少人工操作时间。

2. 降低人力成本:减少对人工的依赖,节约人力资源。

3. 保障操作安全:减少工伤风险,提供更安全的工作环境。

4. 提高质量稳定:自动化流程减少人为误差,确保产品质量稳定。