随着制造业向更加精密与高效的方向加速迈进,对生产过程中的自动化与智能化水平提出了更高要求。面对如惯性环这样复杂且精度要求极高的工件,传统的上料方法已显得力不从心。此时,3D视觉技术的崛起,为这一难题带来了革命性的解决方案。它不仅极大地提升了上料的精确度,还显著增强了生产线的灵活性与效率。

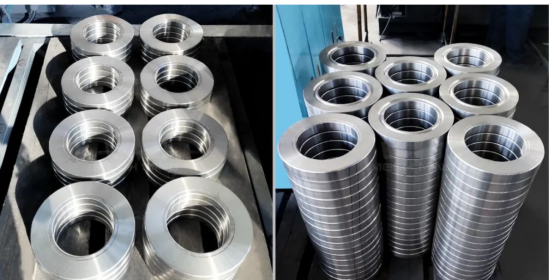

3D视觉技术的基本原理是通过计算机对物体的三维空间信息进行处理和分析,实现对物体的识别、检测、跟踪和测量等操作。在惯性环精准上料的应用中,3D视觉技术通过捕捉惯性环的三维空间信息,为机器人提供了精准的抓取位置和姿态,从而实现了惯性环的精准上料。

在成像算法方面,3D视觉技术采用了先进的算法,以应对惯性环表面反光、油膜覆盖等复杂情况。通过优化算法,系统能够生成清晰、准确的点云数据,为后续的识别和抓取提供了坚实的基础。

在相机选型方面,3D视觉系统需要选择具有高分辨率、大视野和大景深的相机。这样的相机能够捕捉惯性环的完整形状和尺寸信息,确保机器人在抓取过程中能够准确找到目标位置。同时,大景深的特性使得相机能够在不同距离下都能保持清晰的成像效果,进一步提高了上料的精准度。

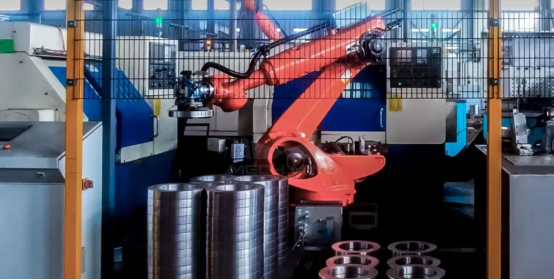

除了成像算法和相机选型外,3D视觉技术还需要与机器人控制系统进行紧密配合。通过实时传输惯性环的三维空间信息给机器人控制系统,机器人可以准确地找到惯性环的位置并进行抓取。这种实时的信息交互使得机器人在面对不同品规的惯性环时,能够迅速调整抓取策略,实现柔性生产。

3D视觉技术在惯性环精准上料过程中发挥了重要作用。通过优化成像算法、选择合适的相机以及与机器人控制系统的紧密配合,该技术实现了对惯性环的高效、精准抓取,提高了生产效率并降低了生产成本。